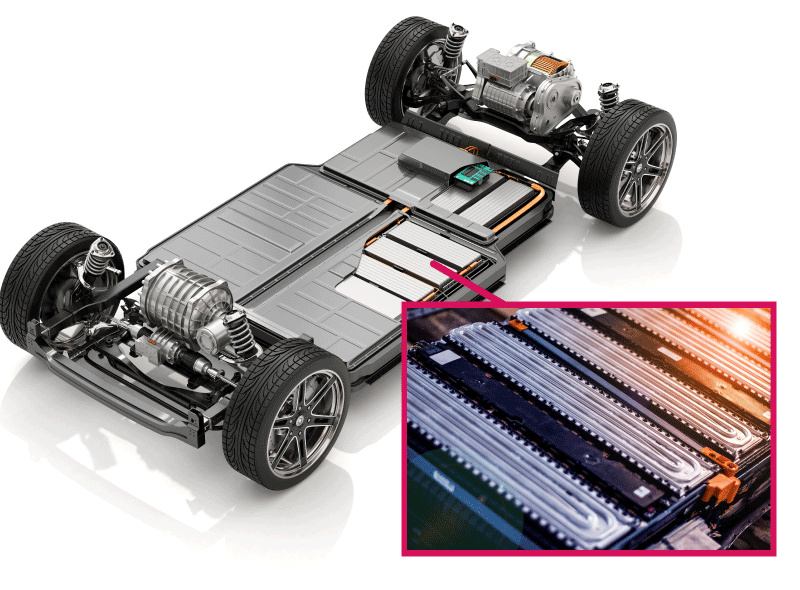

โพลีพลาสติกส์ กรุ๊ป (Polyplastics Group) ซัพพลายเออร์เทอร์โมพลาสติกวิศวกรรมชั้นนำระดับโลก ได้แนะนำแนวทางในการใช้ผลิตภัณฑ์พลาสติกทนความร้อนน้อยกว่าสำหรับส่วนประกอบทำความเย็นของรถยนต์ไฟฟ้า (EV) ซึ่งทางโพลีพลาสติกส์มองเห็นศักยภาพที่แข็งแกร่งของพลาสติกที่ทนความร้อนน้อยกว่า เช่น โพลีออกซีเมทิลีน (polyoxymethylene) หรือ POM และโพลีโพรพีลีน (polypropylene) หรือ PP สำหรับการผลิตส่วนประกอบทำความเย็นของรถยนต์ไฟฟ้า

ในขณะที่อุตสาหกรรมยานยนต์เปลี่ยนจากยานยนต์ที่ใช้เครื่องยนต์สันดาปแบบเดิม ๆ มาเป็นยานยนต์ไฟฟ้าที่ใช้แบตเตอรี่ (BEV) ผู้ผลิตอุปกรณ์ดั้งเดิม (OEM) และผู้ผลิตชิ้นส่วนกำลังทบทวนประเภทของวัสดุที่ตอบสนองความต้องการด้านการจัดการความร้อนของรถยนต์ไฟฟ้าได้ โดยที่โพลีพลาสติกส์เชื่อว่า พลาสติกที่ทนความร้อนน้อยกว่า เช่น โพลีออกซีเมทิลีนและโพลีโพรพีลีน มีศักยภาพสำคัญในการผลิตส่วนประกอบทำความเย็นของรถยนต์ไฟฟ้า

โดยทั่วไปแล้ว สารหล่อเย็นในเครื่องยนต์สันดาปจะคงไว้ที่อุณหภูมิ 70-100 องศาเซลเซียส แต่อาจเพิ่มขึ้นได้ถึง 120 องศาเซลเซียสหรือสูงกว่านั้นหากเครื่องยนต์ร้อนจัด ดังนั้นโลหะหรือพลาสติกทนความร้อนสูง เช่น โพลีฟีนิลีนซัลไฟด์ (polyphenylene sulfide) หรือ PPS จึงถูกนำมาใช้ในส่วนประกอบและท่อทำความเย็น ขณะที่รถยนต์ไฟฟ้าต้องใช้อุณหภูมิน้ำหล่อเย็นที่มีอายุการใช้งานยาวนาน (long-life coolant) หรือ LLC ที่อุณหภูมิ 100 องศาเซลเซียสหรือต่ำกว่า ซึ่งช่วยให้สามารถใช้วัสดุทนความร้อนน้อยกว่าสำหรับส่วนประกอบของยานยนต์ไฟฟ้าที่ใช้แบตเตอรี่ได้

เมื่อน้ำยาหล่อเย็นสูตรอายุการใช้งานยาวนานมีอุณหภูมิที่ 100 องศาเซลเซียสหรือต่ำกว่า พลาสติกวิศวกรรมงานทั่วไป เช่น โพลีออกซีเมทิลีนหรือโพลีโพรพีลีน สามารถใช้แทนโลหะหรือพลาสติกวิศวกรรมสมรรถนะสูงได้ โดยในกรณีของโพลีโพรพีลีนนั้น ทางโพลีพลาสติกส์มองเห็นศักยภาพของ PP-LGF (ใยแก้วยาว) แทนใยแก้วแบบสั้น เพื่อเพิ่มความแข็งแรง ความแม่นยำของขนาด และประสิทธิภาพโดยรวม นอกจากนี้ยังมี DURACON (R) bG-POM ที่ทำจากชีวมวลซึ่งเป็นทางเลือกที่เป็นมิตรต่อสิ่งแวดล้อมการใช้โพลีออกซีเมทิลีนและโพลีโพรพีลีนแทนพลาสติกทนความร้อนสูง เช่น โพลีฟีนิลีนซัลไฟด์ ไม่เพียงช่วยลดต้นทุนวัสดุ แต่ยังช่วยลดปริมาณคาร์บอนไดออกไซด์ (CO2) ด้วย โดยลดการปล่อยก๊าซคาร์บอนไดออกไซด์ของวัสดุและการใช้พลังงานระหว่างการขึ้นรูป

![]()