เกรท วอลล์ มอเตอร์ เดินหน้าตอกย้ำความเชื่อมั่นด้านมาตรฐานและคุณภาพของกระบวนการผลิตรถยนต์ ด้วยการเชิญคณะสื่อมวลชนและซัพพลายเออร์ เข้าเยี่ยมชมภายในโรงงานที่จังหวัดระยอง ซึ่งถือเป็นโรงงานเต็มรูปแบบแห่งที่สองนอกประเทศจีนที่เดินสายการผลิตตั้งแต่เดือนมิถุนายนเป็นต้นมา ตอกย้ำความเชื่อมั่นและศักยภาพในการเป็นฐานการผลิตรถยนต์พลังงานไฟฟ้าพวงมาลัยขวาในภูมิภาคอาเซียนที่ได้มาตรฐานระดับโลก และเต็มเปี่ยมไปด้วยเทคโนโลยีอัจฉริยะที่เป็นมิตรกับสิ่งแวดล้อม โดยมี มร. เกร็ก ลี รองประธานบริหารฝ่ายผลิตรถยนต์ เกรท วอลล์ มอเตอร์ ภูมิภาคอาเซียนและประเทศไทย และนายอำนาจ แสงจันทร์ รองประธานฝ่ายผลิตรถยนต์ เกรท วอลล์ มอเตอร์ ประเทศไทย กล่าวต้อนรับ และให้ข้อมูลเกี่ยวกับโรงงานระยอง ก่อนนำคณะสื่อมวลชนและซัพพลายเออร์เข้าชมภายในโรงงานเพื่อชมกระบวนการผลิตทั้งรถยนต์ All New HAVAL H6 Hybrid SUV และ All New HAVAL JOLION Hybrid SUV ซึ่งนับเป็นรถยนต์รุ่นที่ 2 ของสายการผลิตที่โรงงานระยองพร้อมสัมผัสรถยนต์ All New HAVAL JOLION Hybrid SUV อย่างใกล้ชิด

ในปัจจุบัน โรงงานของเกรท วอลล์ มอเตอร์ ที่จังหวัดระยอง มีพนักงานทั้งหมดประมาณ 800 คน และจะเพิ่มโอกาสและอัตราการจ้างงานในประเทศไทยขึ้นเป็น 1,000 ตำแหน่งภายในต้นปี 2565นอกจากนี้ โรงงานระยองยังทำงานอย่างใกล้ชิดกับพาร์ทเนอร์ซึ่งเป็นบริษัทผลิตและจัดส่งชิ้นส่วนหรืออะไหล่รถยนต์ 4 แห่ง ได้แก่ HYCET NOBO AUTO EA และ MIND เพื่อสร้างความสามารถในการแข่งขันในอุตสาหกรรมรถยนต์ โดยชิ้นส่วนหลักจากพาร์ทเนอร์ที่นำมาใช้ ได้แก่ เครื่องยนต์และระบบส่งกำลัง ระบบอิเล็กทรอนิกส์และระบบสายไฟรถยนต์ ระบบชิ้นส่วนช่วงล่างรถยนต์ รวมถึงชิ้นส่วนตกแต่งภายในรถยนต์ เพื่อให้มั่นใจว่าเรามีชิ้นส่วนอะไหล่ที่เพียงพอกับความต้องการและมีความสามารถในการแข่งขันในอุตสาหกรรมรถยนต์

ในปัจจุบัน โรงงานของเกรท วอลล์ มอเตอร์ ที่จังหวัดระยอง มีพนักงานทั้งหมดประมาณ 800 คน และจะเพิ่มโอกาสและอัตราการจ้างงานในประเทศไทยขึ้นเป็น 1,000 ตำแหน่งภายในต้นปี 2565นอกจากนี้ โรงงานระยองยังทำงานอย่างใกล้ชิดกับพาร์ทเนอร์ซึ่งเป็นบริษัทผลิตและจัดส่งชิ้นส่วนหรืออะไหล่รถยนต์ 4 แห่ง ได้แก่ HYCET NOBO AUTO EA และ MIND เพื่อสร้างความสามารถในการแข่งขันในอุตสาหกรรมรถยนต์ โดยชิ้นส่วนหลักจากพาร์ทเนอร์ที่นำมาใช้ ได้แก่ เครื่องยนต์และระบบส่งกำลัง ระบบอิเล็กทรอนิกส์และระบบสายไฟรถยนต์ ระบบชิ้นส่วนช่วงล่างรถยนต์ รวมถึงชิ้นส่วนตกแต่งภายในรถยนต์ เพื่อให้มั่นใจว่าเรามีชิ้นส่วนอะไหล่ที่เพียงพอกับความต้องการและมีความสามารถในการแข่งขันในอุตสาหกรรมรถยนต์

ทั้งนี้ โรงงาน เกรท วอลล์ มอเตอร์ มอเตอร์ จังหวัดระยอง ประกอบไปด้วย 4 ส่วนหลัก อันได้แก่

ทั้งนี้ โรงงาน เกรท วอลล์ มอเตอร์ มอเตอร์ จังหวัดระยอง ประกอบไปด้วย 4 ส่วนหลัก อันได้แก่

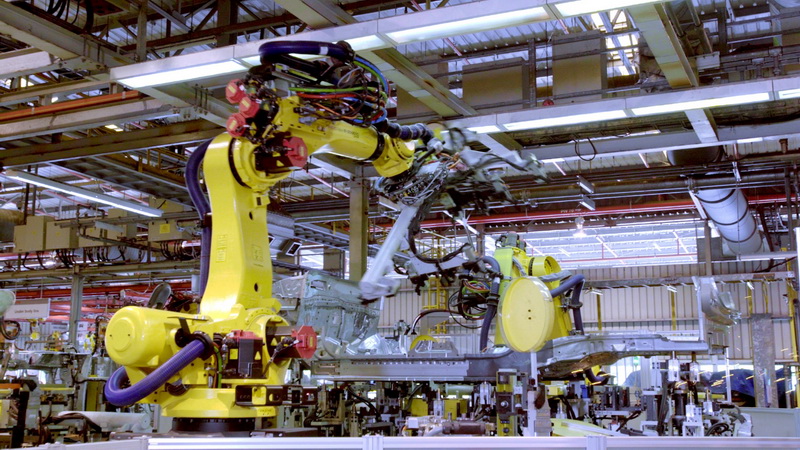

- Press Shop

ถือเป็นขั้นตอนแรกของการผลิตรถยนต์ มีหน้าที่หลักในการผลิตแผงตัวถังขนาดใหญ่และชิ้นส่วนโลหะที่สำคัญ ประกอบด้วยสองสายการผลิต ซึ่งถูกออกแบบและติดตั้งโดยบริษัทที่มีชื่อเสียงระดับโลกจากประเทศจีนและเกาหลีใต้ ทำงานร่วมกับการใช้ หุ่นยนต์ FANUC อัจฉริยะแบบ 6 แกน ในการส่งต่อชิ้นงานระหว่าง Press machine และ

ยังมีการใช้ระบบเปลี่ยนแม่พิมพ์อัตโนมัติ (Automatic Die Change System) ที่เพิ่มประสิทธิภาพการผลิตสูงสุด และประหยัดพลังงานได้เป็นอย่างดี

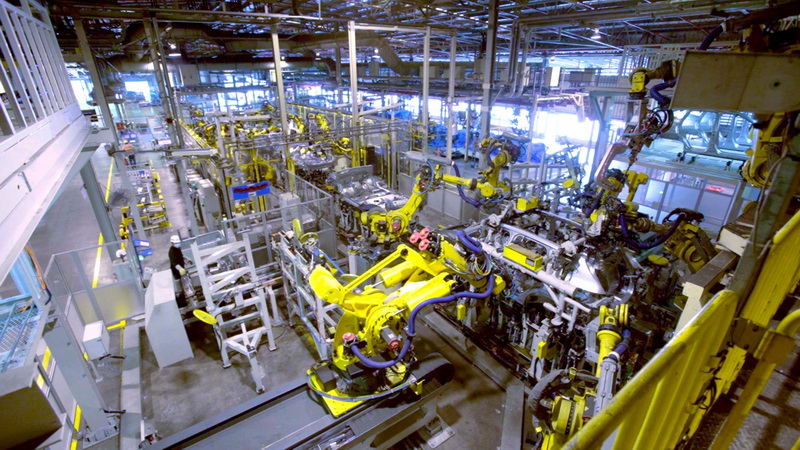

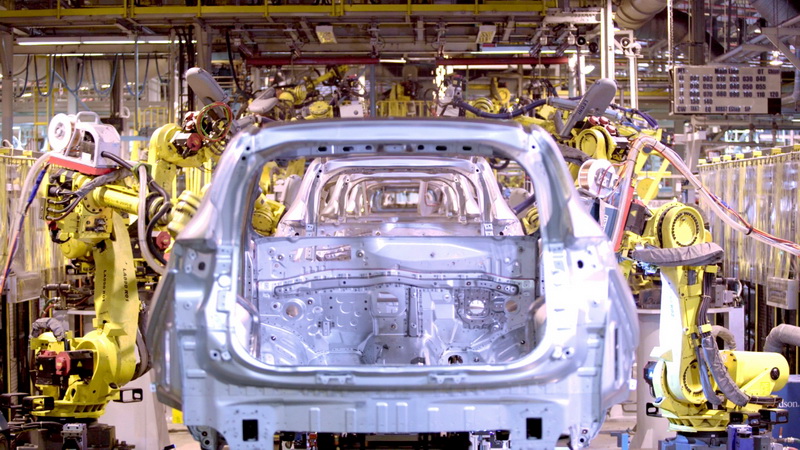

Body Shop

Body Shop

ตั้งอยู่บนพื้นที่ใช้สอยกว่า 30,000 ตารางเมตร และมีกำลังการผลิตได้สูงสุด 120,000 คันต่อปี ซึ่งแบ่งการผลิตออกเป็นเป็น 2 เฟส ได้แก่ เฟสที่ 1 เพื่อรองรับการผลิตรถยนต์เอสยูวีและรถกระบะด้วยกำลังการผลิต 80,000 คันต่อปี และในเฟสที่ 2 จะมีการลงทุนเพิ่มเติมเพื่อเพิ่มกำลังการผลิตเพิ่มอีก 40,000 คันต่อปี โดยในปัจจุบันมีการใช้หุ่นยนต์ FANUC จำนวน 52 ตัว ที่มีอัตราการทำงานอัตโนมัติ (Automation rate) อยู่ที่ 85% ผสานกับการออกแบบสายการผลิตที่ชาญฉลาดและเกิดประสิทธิภาพสูงสุด ควบคู่ไปกับการใช้ระบบ MES Process Visualization Technology เพื่อป้องกันข้อผิดพลาดในการผลิต การใช้ AI technology ในการตรวจสอบการแสตมป์หมายเลขตัวถัง หรือ VIN number ของรถยนต์ได้อย่างถูกต้องแม่นยำ ระบบการปรับเปลี่ยนการผลิตรุ่นรถยนต์อัตโนมัติ เพื่อให้สายการผลิตมีความยืดหยุ่นในการผลิตรถยนต์ได้หลากหลายรุ่น รวมไปถึงเทคโนโลยี PDA ที่ใช้ในการเก็บข้อมูลการผลิตด้านคุณภาพของรถยนต์ได้อย่างมีประสิทธิภาพ

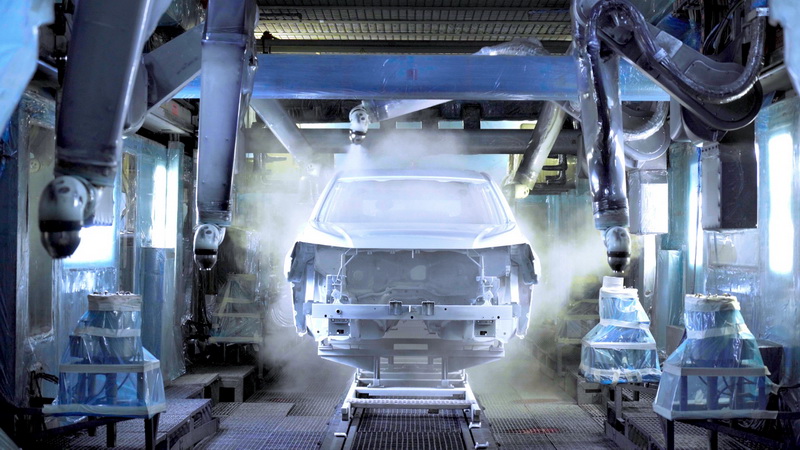

Paint Shop

Paint Shop

มีพื้นที่รวมประมาณ 39,000 ตารางเมตร โดยออกแบบให้มีกำลังการผลิตได้สูงสุด 120,000 คันต่อปี และประกอบไปด้วยกระบวนการผลิต 10 ขั้นตอน อาทิ การเคลือบสีตัวถังด้วยการนำไฟฟ้า ซึ่งเป็นการรับประกันประสิทธิภาพการป้องกันการกัดกร่อนและการเกิดสนิมของตัวถังที่ดีเยี่ยม กระบวนการ PVC ในการยาแนวตามตะเข็บรอยต่อ เพื่อป้องกันน้ำรั่วและเพิ่มประสิทธิภาพในการป้องกันสนิมตามตะเข็บรอยต่อของตัวถังตามจุดต่างๆ กระบวนการพ่นสีรองพื้นและสีจริง โดยใช้หุ่นยนต์พ่นสีจากประเทศสหรัฐอเมริกา เพื่อให้สีรถมีความเรียบเนียนและสม่ำเสมอ อีกทั้งยังมีโปรแกรมการเลือกและเปลี่ยนสีได้อัตโนมัติ และมีสีให้เลือกมากถึง 24 สี นอกจากนี้ยังมี เตาอบสี ที่ใช้อุปกรณ์เทคโนโลยีชั้นสูงจากประเทศเยอรมนี ทำงานโดยการนำอากาศเสียที่อยู่ในเตาอบสีมาผสมกับอากาศบริสุทธิ์ในการเผาไหม้ เป็นการช่วยลดมลพิษก่อนปล่อยสู่อากาศภายนอก

General Assembly (GA) Shop

General Assembly (GA) Shop

ครอบคลุมพื้นที่ ประมาณ 63,000 ตารางเมตร รองรับกำลังการผลิตสูงสุดได้ 120,000 คันต่อปี โดยมีการสร้างChassis Line ใหม่ สำหรับผลิตรถยนต์เอสยูวีโดยเฉพาะ คือ Intelligent Chassis Line นับเป็นครั้งแรกของ Chassis Line ที่เป็นการออกแบบอย่างอัจฉริยะ โดยมีเสาสำหรับแขวนโครงรูปตัว L เพื่อสร้างสภาพแวดล้อมการทำงานที่ปลอดภัย มีการใช้เทคโนโลยี Dual-Lift AGV เพื่อใช้ประกอบเครื่องยนต์และช่วงล่างของรถยนต์ ซึ่งเป็นอุปกรณ์ที่มีความเที่ยงตรงและปลอดภัยสูง และยังมีการติดตั้งแขนกล (Manipulator) ทั้งสิ้น 17 ตัว เพื่อช่วยลดภาระและความเมื่อยล้า รวมไปถึงเพิ่มความปลอดภัยให้พนักงานในการทำงาน นอกจากนี้ยังมีติดตั้งหน้าจอแสดงข้อมูลขับขี่อัจฉริยะ (HUD System) ตรวจสอบการทำงาน และระบบกล้องอัจฉริยะ 360 องศา (360 Degree Smart Camera) ที่ช่วยตรวจจับด้วยระบบเซนเซอร์ต่างๆ ของรถยนต์ได้อย่างละเอียดแม่นยำอีกด้วย โดยคณะสื่อมวลชนและซัพพลายเออร์ ได้เข้าเยี่ยมชมภายในโรงงานเพื่อรับชมสายการผลิตอย่างใกล้ชิดในส่วนของ Body Shop และ General Assembly (GA) Shop พร้อมสัมผัสรถยนต์ All New HAVAL JOLION Hybrid SUV คันแรกที่ออกมาจากสายการผลิตจากโรงงานระยอง อย่างใกล้ชิด

![]()